Начиная с середины 80-х годов прошлого столетия, стало увеличиваться количество сварочных аппаратов, предназначенных для домашнего применения. Сегодня их изготавливают не только любители-одиночки, но и всевозможные акционерные общества, появившиеся при крупных промышленных предприятиях.

Однако приобрести надежный и удобный сварочный аппарат для личных нужд не так то просто. Дело в том, что при изготовлении подобных устройств очень часто копируются их "старшие братья" (сварочные аппараты для промышленного применения) как бы в уменьшенном виде. Такой подход нельзя считать правильным. Как известно, сварочные аппараты являются энергоёмкими устройствами. Эта особенность, с которой мирятся на производстве, может стать существенным препятствием для применения их в домашних условиях. Попробуем разобраться в причинах этого явления. Почему бытовые сварочные аппараты так же "прожорливы" как и их "старшие братья"? На первый взгляд кажется, что причина кроется в неверных электротехнических расчётах сварочного трансформатора или ошибках, допущенных при его намотке. Такое часто случается, когда трансформатор изготавливают в любительских условиях. Но дело не только в этом. Даже безупречно грамотно рассчитанный сварочный трансформатор потребляет в рабочем режиме значительное количество энергии. Здесь требуется дать некоторые пояснения. В теоретической электротехнике при расчётах используются понятия "идеального источника тока" и "идеального источника напряжения". Первый на любой нагрузке обеспечивает неизменный ток, а второй- неизменное напряжение. Чтобы выйти на такие режимы "идеальный источник тока" должен иметь бесконечно большое внутреннее сопротивление (r=∞), а "идеальный источник напряжения" – бесконечно маленькое внутреннее сопротивление (r=0). Реальные источники электрической энергии имеют внутреннее сопротивление:

0< r <∞

и их режим определяется внешней нагрузкой R:

при r > R- мы имеем дело с источником тока,

при r < R - мы имеем дело с источником напряжения.

Так как на внутреннем сопротивлении бесполезно расходуется часть энергии источника, то разным оказывается и КПД данных источников:

источник тока имеет коэффициент полезного действия : 0 <КПД < 50 %,

источник напряжения имеет коэффициент полезн. действия: 50 % < КПД < 100 %.Все сварочные трансформаторы для ручной дуговой сварки должны работать в режиме источника тока, т.к. постоянство тока электрической дуги обеспечивает высокое качество сварного шва. С этой целью в сварочных трансформаторах принимают меры для увеличения их внутреннего сопротивления ( увеличивают магнитное рассеяние, включают дроссели и т.д.). Платой за качество является сравнительно низкий КПД (близкий к 50%), и, как следствие, значительное потребление энергии.

Чтобы не быть голословным, покажем это на примере бытового сварочного аппарата, рекомендации по изготовлению которого были опубликованы в популярном научно-техническом журнале "Радио" (В. Володин. Сварочный трансформатор: расчёт и изготовление. Радио, 2002 г, №11, №12). По расчётам самого автора его сварочный трансформатор в рабочем режиме будет потреблять мощность около 10 кВт. Можно ли его безопасно эксплуатировать в домашних условиях? Скорее всего нет. Дело в том, что на такую мощность не рассчитана домашняя электропроводка. Сечение её проводов имеет стандартнее значения (S=2,5–4мм2) и, в лучшем случае, позволяют к ней подключать устройства мощностью 3–4 кВт (да и то с соблюдением мер предосторожности). Устройства мощностью в 10 кВт будут вызывать столь значительный разогрев подводящих проводов, что может привести к расплавлению изоляции, образованию коротких замыканий и даже пожару. Кроме того, мощные броски тока, достигающие в сети при работе трансформатора 45 А (а в режиме зажигания дуги до 90 А!), вызовут значительное падение напряжения на проводах электропроводки. Напряжение в осветительной сети станет меняться в диапазоне от 170 до 220 В. Это вызовет неустойчивую работу холодильников, электронасосов, стиральных машин и т.д. и может стать причиной их преждевременного выхода из строя не только у хозяина сварочного аппарата, но и у его ближайших соседей. В дальнейшем состоится неприятный контакт с инспектором Энергонадзора со всеми вытекающими отсюда последствиями.

Попытаемся показать, как, не ухудшая качества, можно снизить энергопотребление сварочного трансформатора до 3,5–4 кВт, сделав его работу безопасной не только для себя, но и окружающих.

Известно, что мощность, потребляемая сварочным трансформатором из сети, в основном определяется мощностью, передаваемой им во вторичную обмотку:

Р2=U2хх·I2p ,

где Р2–полная мощность вторичной обмотки, В·А;U2хх–напряжение холостого хода вторичной обмотки, В;

I2р–рабочий ток вторичной обмотки, А.

Величина I2р нормирована для каждого диаметра электрода и уменьшать её не рекомендуется, т.к. это ухудшает качество сварного шва. Например, для электродов Ø3 I2р=100-120 А, для электродов Ø4 I2р=180–200 А и т.д. Остаётся напряжение холостого хода U2хх. Для сварочных трансформаторов промышленного назначения его величина выбирается равной 65–70 В. И это вполне оправдано, если не обращать внимание на энергопотребление сварочного аппарата.

Около 14 лет назад автор данной статьи также столкнулся с проблемой снижения энергопотребления при постройке собственного сварочного аппарата. Эксперименты показали, что современная обмазка электродов позволяет зажигать дугу и поддерживать устойчивым её горение даже при напряжении холостого хода U2хх=28 В! Конечно, дуговой промежуток был очень маленьким, и любое небрежное движение сварщика приводило к гашению дуги. Кроме этого, дуга становилась "капризной" на зажигание, если поверхность свариваемых изделий содержала ржавчину или была покрыта оксидной плёнкой. Да и не все типы электродов допускали такой режим. Лучшие результаты сварки под низким напряжением показали электроды Ø3 АНО-21(торговая марка "Тигарбо") Каменского опытного механического завода. (Эти электроды очень популярны на Юге России!).

Уйдём от этой нижней границы. Оказалось, что напряжение U2хх=36–40 В позволяет успешно варить даже начинающему сварщику. При таком напряжении валик сварочного шва получался ровным, т.к. отсутствовало разбрызгивание капель жидкого металла, а шлаковая плёнка была тонкой и легко отслаивалась от изделия. Но самое главное – резко снизилось энергопотребление сварочного трансформатора до 3,5–4 кВт, что сделало его абсолютно пригодным для домашнего применения. Семейный бюджет получил при этом существенный выигрыш.

С учётом изложенного выше, можно сделать вывод: в любом сварочном трансформаторе, после несложной доработки, можно ввести экономичный режим. Для этого во вторичной обмотке необходимо сделать отвод на напряжение 36–40 В. Желательно в трансформаторе также иметь возможность плавного регулирования сварочного тока. Предлагаю один из вариантов экономичного сварочного трансформатора для домашнего применения. В качестве объекта для модернизации был выбран сварочный аппарат, сконструированный В. Мотузасом (В. Мотузас. Компактный, безопасный, бесшумный – журнал "Сельский механизатор", 1987 г., № 2, с. 26). Т.к. большинство читателей журнала не знакомо с этим узкоспециализированным изданием, я, там, где это необходимо, повторю некоторые технологические приёмы его изготовления.

После модернизации сварочный аппарат имел следующие технические характеристики:

| - напряжение холостого хода 36 В, - рабочий ток 20-100 А, - диаметр электрода Ø 1,5; 2; 3, - мощность, потребляемая из сети минимальная 750 Вт - регулирование раб. тока: плавное,максимальная 3800 Вт - род тока: переменный |

- напряжение холостого хода 50 В, - рабочий ток 80-140 А, - диаметр электрода Ø 3, - мощность, потребляемая из сети минимальная 4500 Вт - регулирование раб. тока: плавное,максимальная 7500 Вт - род тока: переменный. |

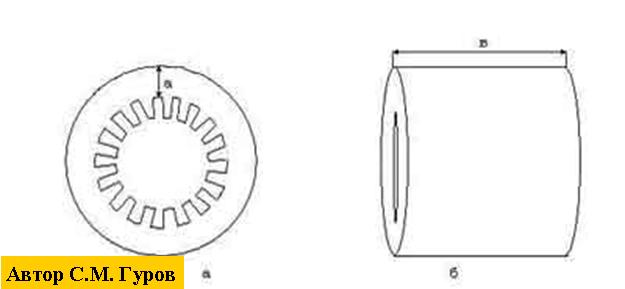

В качестве магнитопровода используется статор от списанного электродвигателя, мощностью 12-15 кВт. Чтобы извлечь магнитопровод из корпуса статора, его надо разбить и удалить обмотку электродвигателя. Получится чистый магнитопровод (рис.1).

Рис.1 Магнитопровод.

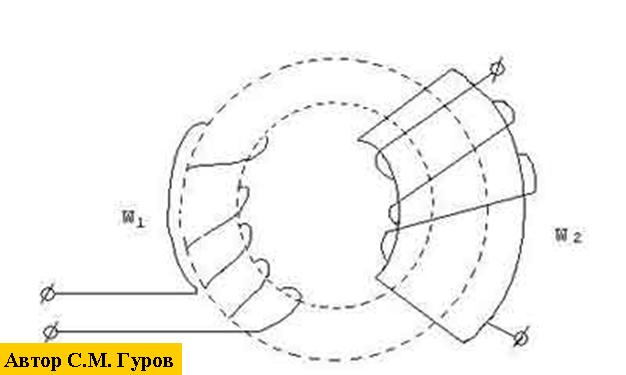

Зубилом вырубываем на магнитопроводе 12 пазов для намотки первичной обмотки. Вырубывать пазы зубилом нетрудно, металл магнитопровода мягкий. При этом обязательно используются защитные очки: срубленные пластинки могут попасть в глаза. Вырубленный участок обмотаем куском ткани и пропитаем его эпоксидным клеем или лаком. Когда клей высохнет, на этот участок намотаем первичную обмотку W1 (рис.2).

Рис.2 Расположение обмоток.

Наматываем её в несколько слоёв так, чтобы начало и конец обмотки были внизу катушки. Каждый слой друг от друга изолируем тканью, пропитанной эпоксидной смолой или лаком. Верхний слой покрывается двумя слоями ткани, пропитанной эпоксидной смолой.

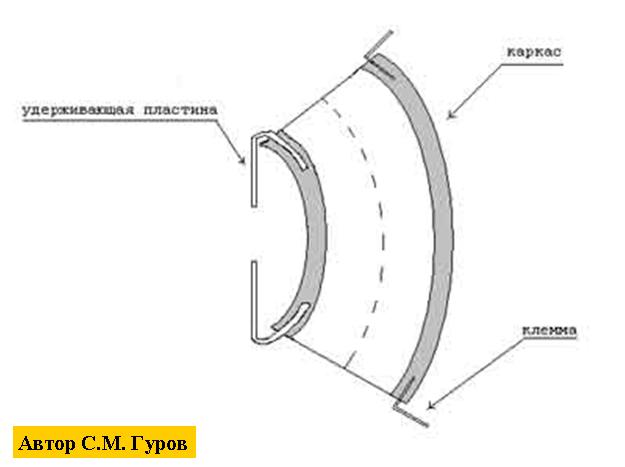

Затем приступаем к изготовлению каркаса для вторичной обмотки. Он должен свободно перемещаться по всей поверхности магнитопровода (в т.ч. и по поверхности первичной обмотки). С этой целью на поверхности первичной катушки намотаем виток к витку кабель диаметром 8-10 мм (с изоляцией). Он будет служить вспомогательной обмоткой. Поверх кабеля накладываем целлофановую плёнку. Всё это обматывается тканью (мешковиной), пропитанной эпоксидной смолой. Сюда же необходимо приклеить две удерживающие пластины и две клеммы (алюминиевые полоски) для вторичной обмотки (рис.3).

Рис.3 Каркас вторичной обмотки.

После высыхания клея, целлофан и вспомогательная обмотка удаляются.

Для придания жесткости, каркас вторичной обмотки покрывается ещё одним слоем ткани, пропитанной эпоксидной смолой. После высыхания смолы можно приступать к намотке вторичной обмотки. В качестве материала используется медная (алюминиевая) шина или провод круглого сечения в изоляции. Для расчёта числа витков первичной и вторичной обмоток вначале определяется сечение магнитопровода (S, см2): S=а×в (см. рис.1) Затем определяем число витков на один вольт:

Т= 40/S

Рассчитываем число витков в первичной W1 и вторичной W2 обмотках:

W1=220 · Т,

W2=36 · Т – экономичный режим,

W2=50 · Т – форсированный режим.

W2=50 · Т – форсированный режим.

ПРИМЕЧАНИЕ. Вторичную обмотку наматывают в такой последовательности:

- наматывают витки экономичного режима,

- рассчитывают число витков форсированного режима,

- доматывают " разницу" между числом витков форсированного и экономичного режимов.

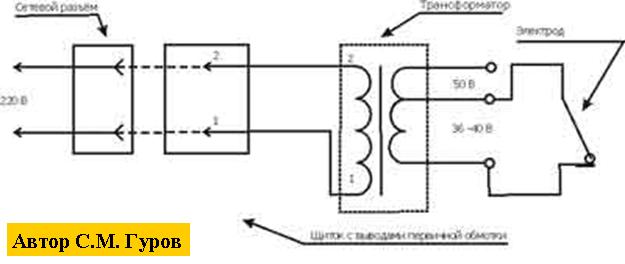

Схема модернизированного трансформатора показана на рис. 4а.

Рис.4а Схема трансфоматора после модернизации.

В качестве примера приведу данные своего сварочного трансформатора. У него форсированный режим введен по-другому: в первичной обмотке делается отвод W1ф, положение которого рассчитывается по формуле:

W1ф = 222 · 30/S

S=46 см2, Т = 40/46 = 0,87; W1 = 191, W1ф = 143, W2 = 32.

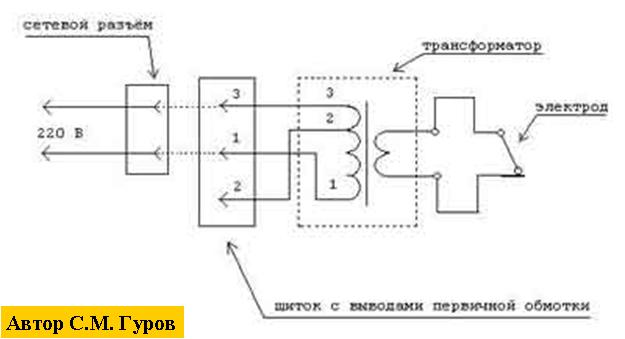

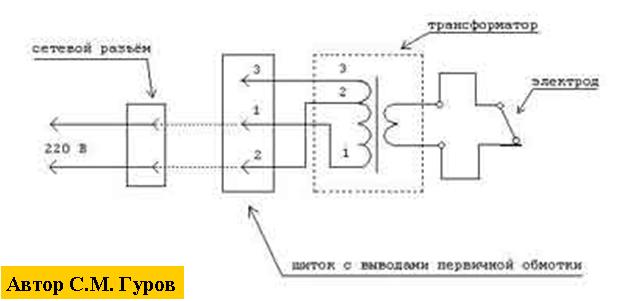

Первичная обмотка содержит 191 виток с отводом от 143 витка, провод ПЭТВ Ø 2,12мм, вторичная обмотка намотана алюминиевым проводом круглого сечения в изоляции, Ø 8 мм.Чтобы быстро переходить от экономичного режима к форсированному поступают следующим образом. Из изоляционного материала (текстолит, гетинакс) толщиной 5–6 мм вырезают пластину для выводов первичной обмотки. В ней сверлят 3 отверстия Ø 5 мм на расстоянии 20 мм друг от друга по одной прямой. Из медной проволоки Ø 5 мм отрезают 3 куска длинной 45 мм. На них с одного края нарезают резьбу М5. С помощью гаек эти стержни укрепляют на пластине, и, сюда же, присоединяют выводы от первичной обмотки в определённой последовательности (рис.4 б,с).

Рис.4б Экономичный режим трансформатора.

Рис.4с Форсированный режим трансформатора.

Сама пластина крепится к основанию трансформатора с помощью двух уголков. Сетевой шнур с одной стороны имеет штекерный разъём, который позволяет легко переходить от экономичного режима к форсированному.

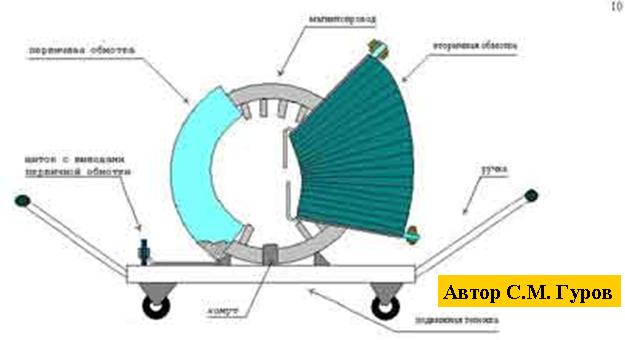

Последним готовится основание трансформатора. Здесь подойдёт любой изоляционный материал достаточной прочности, например, многослойная фанера, древесина и т.п. Для мобильности к основанию можно приспособить небольшие колёсики от стиральных машин старых выпусков типа "Волга", "Ока". Общий вид сварочного трансформатора показан на рис.5.

Рис.5 Общий вид сварочного аппарата.

При работе в домашних условиях используют, в основном, экономичный режим. Переход в форсированный режим осуществляется перестановкой сетевого разъёма на щитке выводов первичной обмотки. Однако работать в этом режиме длительное время не рекомендуется по причине, указанной в начале статьи. Плавная регулировка тока в обоих режимах осуществляется простым перемещением вторичной обмотки по магнитопроводу Наибольшего значения сварочный ток достигает в положении, когда вторичная обмотка находится поверх первичной. Чтобы зафиксировать вторичную обмотку в определённом положении, используют деревянные брусочки, вставляя их в пазы статора. Если есть возможность подключения сварочного трансформатора к автономному источнику питания (домашней электростанции), то работа в форсированном режиме осуществляется без ограничений.

Конечно, изготовление такого трансформатора - достаточно трудоёмкий процесс. Но, построив его, вы, действительно, забудете все проблемы.

Литература.

- 1. Ю.А.Денисов, Г.Н.Кочева, Ю.А.Маслов и др. Справочник сварщика. М.:Машиностроение,1982.

2. В. Володин. Сварочный трансформатор: расчёт и изготовление. Радио, 2002, №11, №12.

3. В. Мотузас. Компактный, безопасный, бесшумный.-журнал "Сельский механизатор",1987,№2,с26